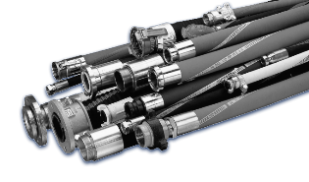

Диагностирование и прогнозирование остаточного ресурса рукавов высокого давления

В современном машиностроении для привода рабочих и исполнительных механизмов применяются различные их виды: механический, электрический, пневматический, гидравлический и др. Вместе с тем можно отметить, что на ответственных, работающих в тяжелых режимах машинах и механизмах самое широкое применение находят технические системы с гидравлическим приводом рабочего и исполнительного оборудования. Это благодаря таким его преимуществам, как относительная простота устройства, обслуживания, контроля функционирования, возможность комплексной механизации производственных процессов, высокая степень безопасности труда, хорошие эргономические свойства. Благодаря широкому распространению гидравлического привода в машинах и механизмах в различных технических и промышленных отраслях объективно возникает потребность в контроле технического состояния его элементов, так как имеющийся достаточно большой опыт эксплуатации гид- рофицированной техники позволяет сделать вывод о большом влиянии надежности элементов гидропривода на надежность всей технической системы (машины, механизма).

Так доля отказов, приходящихся на элементы гидропривода, для машин и механизмов, эксплуатируемых в строительной отрасли, в сфере жилищно-коммунального комплекса, на некоторых видах транспортных средств, составляет величину до 60% от общего числа отказов, причем от этой величины более 50% - отказы рукавов высокого давления в напорных магистралях. Для указанных машин вероятность безотказной работы колеблется в пределах 0,86÷0,73, время наработки на отказ 220÷310 час, интенсивность отказов при экспоненциальном распределении (3÷5)× 10-3×час-1, что значительно меньше установленных показателей.

Анализ и выбор метода неразрушающего контроля

Следствием снижения надежности является целый комплекс причин, объективных и субъективных, но такое положение обуславливает необходимость развития существующих и разработку новых применимых методов определения и оценки технического состояния деталей, узлов и агрегатов гидравлической системы, причем приоритетными способами следует считать неразрушающие.

Классификация методов неразрушающего контроля (МНК), используемых в различных технических системах представлена на рисунке 1. В настоящее время принято девять основных видов неразрушающего контроля: акустический, радиационный, оптический, радиоволновый, тепловой, магнитный, электромагнитный (вихревых токов), электрический, проникающих веществ. При этом каждый из указанных видов подразделяется на большое количество методов.

Рисунок 1. Классификация методов неразрушающего контроля

Выбор того или иного МНК определяется следующими факторами:

-агрегатным состоянием контролируемой среды (газообразная, жидкая, твёрдая);

-физическим состоянием контролируемой среды (диэлектрик, полупроводник, проводник, магнит, не магнит);

-видом структуры контролируемой среды (аморфная, слабоанизотропная, сильноанизотропная и т.д.);

-способностью взаимодействовать с проходящим излучением (слабое или сильное поглощение, слабое или сильное рассеяние и т.д.);

-местом контроля (в жидкости, при перепадах температур, под давлением и т.д.);

-размерами, конфигурацией и конструктивными особенностями объекта контроля (простой или сложной формы, одно- или многослойная, клеевая и т.д.);

-видом решаемой задачи (дефектоскопия, толщинометрия, диагностика и т.д.).

Все МНК делятся на два класса: методы контроля физико-механических характеристик материалов и методы дефектоскопии.

Принципиальное различие заключается в следующем: первый основан на определение физических параметров с последующей их корреляцией с механическими характеристиками материалов. Второй основан на прямом преобразовании энергии излучения, отражаемой от дефекта или прошедшей через контролируемую среду.

Конструкция оболочки рукавов высокого давления (РВД) является весьма сложным объектом контроля, так как характеризуется существенной неоднородностью структуры, анизотропией свойств, специфическими физическими свойствами: высокая тепло, электро - и звукоизоляция.

РВД относятся к диэлектрикам и являются не магнитопроводными. Поэтому МНК, применяемые при дефектоскопии изделий из металла, например, магнитный, электромагнитный (вихревых токов), к ним не применимы.

Эффективность теплового МНК очень низка из-за существенной тепловой инерционности наружного резинового корда.

Не эффективны для контроля РВД также высокочастотные ультразвуковые (УЗ) методы, т.к. ультразвуковые волны с частотой свыше 1 МГц либо не ввести в оболочку РВД из-за сильного поглощения и рассеяния и существенной шероховатостью поверхности, либо они значительно ограничивают диапазон контролируемых толщин.

Радиационные методы более эффективны для контроля плотности или толщины, чем для дефектоскопии, т. к. чувствительность дефектоскопии данными методами в 3 - 4 раза ниже чувствительности дефектоскопии стали.

Наиболее эффективными при неразрушающем контроле многослойных материалов являются следующие методы:

1. Низкочастотный УЗ импульсный.

2. Радиоволновой.

3. Инфракрасный оптический.

Основными критериями, обусловившими выбор данных методов контроля, были следующие:

• безопасность для обслуживающего персонала;

• чувствительность контроля;

• точность и воспроизводимость результатов контроля;

• обеспечение высокой производительности контроля;

• сравнительная простота методики контроля;

• наличие и возможность использования серийной аппаратуры;

• сравнительно не высокая стоимость контроля;

• возможность использования обслуживающего персонала невысокой квалификации.Радиоволновому МНК доступны, только те многослойные материалы, в которых оболочка состоит из материала диэлектрика или плохого проводника. Оболочки, включающие хотя бы один слой проводника (металла), контролю этим методом недоступны.

Для инфракрасного оптического метода материал должен иметь определённую степень прозрачности. Оболочка РВД не прозрачна, т.к. наружной её слой выполнен из резины.

Традиционный УЗ метод отражённого или рассеянного излучения (эхо - метод) находит широкое применение (около 90 % объектов контролируются этим методом) при дефектоскопии материалов с малым затуханием УЗ - в диапазоне 1-25 МГц. К числу таких материалов относятся различные сорта стали, титан, алюминий и др. металлы, а также стекло, керамика, фарфор, жидкие различные вещества. Однако применение этого метода для контроля многослойной оболочки РВД не представляется возможным в связи с высоким рассеянием и затуханием упругих волн высокой частоты. Это обусловлено тем, что длина упругих колебаний (0,1-3 мм) соизмерима с размерами элементов структуры материала оболочки РВД. Отражение упругих волн от элементов структуры материала оболочки (резины) создаёт сложные явления взаимодействия упругих волн, обусловленные их реверберацией, дифракцией и интерференцией.

Контроль состояния оболочки РВД УЗ способом становится возможным только в том случае, когда длина волны упругих колебаний на порядок больше преобладающего размера элементов структуры материала оболочки (резины). Выполнение данного условия возможно в случае использования частотного диапазона в области низких УЗ частот - в диапазоне 20÷200 кГц.

Первые исследования распространения упругих колебаний в материалах без их разрушения вибрацией гораздо более высоких частот - выше порога слышимости 16÷20*103 Гц (ультразвук) были проведены в 1927-1928 годах профессором С. Я. Соколовым. Полученный им в 1928 году «Патент на устройство для испытания материалов» положил начало развитию применение УЗ в современной технике - УЗ дефектоскопии.

Значительный вклад в разработку УЗ МНК в своих работах внесли отечественные специалисты Н. П. Алёшин, Л. М. Бреховских, А. К. Гурвич, И. Н. Ермолов, Л. Г. Меркулов, А. И. Потапов, А. С. Фалькевич, В. Г. Щербинский и многие другие.

В конце 30-х годов в США появляются работы, предлагающие использование МНК для определения динамического модуля упругости.

В настоящее время УЗ применяется во многих отраслях техники. Так за рубежом разработана система УЗ контроля ISONIC, которая по оценке фирмы Gabi Shoef Ltd., позволяет осуществлять УЗ контроль с гарантией высокой надёжности.

В нашей стране лабораторией механофизики Санкт-Петербургского государственного технологического института (технический университет) разработаны несколько типов УЗ приборов и пьезоэлектрических преобразователей, работающих на низких УЗ частотах (20^300 кГц) с излучением упругих импульсов малой и регулируемой длительности (от одного периода колебаний и выше) и управляемой диаграммой направленности.

Таким образом, можно сделать вывод, что оптимальным МНК для диагностирования технического состояния многослойной оболочки РВД является акустический МНК, а именно низкочастотный УЗ импульсный метод. Данный МНК остаётся во многих случаях единственной альтернативой радио - или рентгенографии, и выигрывает по показателям чувствительности, себестоимости и безопасности для персонала.

При выборе данного метода необходимо учитывать следующие требования:

• обеспечение контроля оболочки РВД с доступом с любой стороны;

• возможность контроля на шероховатой поверхности с неровностями ± 0,5 мм;

• возможность измерения непосредственно на элементе в любом его участке;

• контроль, как в процессе изготовления, так и во время эксплуатации;

• точность измерений не ниже 1÷3 %.

Предлагаемый метод нельзя признать низкозатратным, так как диктует необходимость применения относительно дорогостоящего аппаратного обеспечения и привлечения персонала соответствующей квалификации, но может быть признанным перспективным, так как ожидаемое повышение основных показателей надежности элементов гидропривода, прежде всего рукавов высокого давления, составляет для вероятности безотказной работы - 3 ÷ 5%, наработки на отказ - 20÷40%.

Оценить применимость выбранного метода неразрушающего контроля для диагностирования рукавов высокого давления возможно прямым счетом на основе результатов экспериментального применения или в производственных условиях. Однако можно воспользоваться аналитическими методами.

Прогнозирование остаточного ресурса

Для определения закономерностей изменения технического состояния машины в целом, ее узлов и агрегатов в процессе эксплуатации выполняется прогнозирование надежности машин. Различают три этапа прогнозирования: ретроспекцию, диагностику и прогноз. На первом этапе устанавливают динамику изменения параметров машины в прошлом (чаще всего для определения причин отказов, аварий, катастроф), на втором - определяют техническое состояние элементов в настоящем, на третьем - прогнозируют изменение параметров состояния элементов в будущем.

Специфика жилищно-коммунальной отрасли, где находит применение самый широкий спектр специализированных машин (коммунальных, строительных, подъемнотранспортных, автомобильного и технологического транспорта, в большинстве своем оснащенных гидроприводом) предполагает точность решения задач прогнозирования с погрешностью не более 10...15% и использование методов прогнозирования, позволяющих получить решение задач в кратчайшие сроки. Методы прогнозирования надежности машин выбирают с учетом задач прогнозирования, количества и качества исходной информации, характера реального процесса изменения показателя надежности (прогнозируемого параметра).

Анализ структуры потока отказов специализированных машин, оснащенных гидроприводом рабочего и исполнительного оборудования, эксплуатируемых в жилищнокоммунальной сфере, позволяет заключить, что более 50% отказов приходится на узлы и агрегаты гидросистемы, из которых, в свою очередь, более 50% составляют отказы рукавов высокого давления (РВД) напорных и соединительных магистралей, происходящие, прежде всего, из-за потери (в силу различных причин) негерметичности оболочек. Эффективность управления работоспособностью парка специализированных машин (СМ) в значительной мере определяется своевременностью и точностью прогноза технического состояния РВД, установленных в системе гидропривода СМ.

Прогнозирование технического состояния РВД системы гидропривода может быть успешно реализовано применением средств и методов технической диагностики, причем в качестве одного из наиболее информативных и применимых способов можно признать низкочастотный ультразвуковой импульсный метод неразрушающего контроля.

Под прогнозированием остаточного ресурса

РВД понимается определение такого показателя надежности, как ожидаемой величины наработки до отказа, т. е. периода использования при которой сохраняется работоспособность РВД. Результаты прогнозирования следует использовать для определения рационального (равного или прогрессивного уменьшающегося) срока между событиями диагностирования (или контроля). По виду проявления во времени изменения состояния оболочки РВД может быть постепенными или внезапными. Характерными причинами постепенного изменения состояния оболочки РВД являются коррозия, усталостное разрушение, обрыв проволок металлического корда оболочки РВД и т.п. Внезапные изменения состояния проявляется в форме прорыва металло-резинового корда оболочки РВД. Внезапные изменения состояния являются часто следствием накопления постепенных изменений. Упомянутый выше низкочастотный ультразвуковой импульсный метод неразрушающего контроля, как способ диагностирования РВД, позволяет своевременно зафиксировать момент подхода к предельному состоянию, что позволяет избежать внезапных изменений состояния оболочки РВД.

На первоначальном этапе прогнозирование остаточного ресурса РВД производится приближённым по зависимостям, представленным на рис.2. При необходимости это значение корректируется, проводится аналитическое прогнозирование.

Рисунок 2. Прогнозирование остаточного ресурса РВД, устанавливаемых на СМ, по величине амплитуды прошедшего УЗ импульса: 1 – РВД 12; 2 – РВД 16; 3 - РВД 20; 4 – РВД 25; 5 – график P(t)

В действующих нормативных и руководящих документах диагностирование РВД при диагностировании гидросистемы (в целом) не предусмотрено, хотя до 50 % отказов гидросистемы происходит из-за отказов РВД, как было упомянуто выше. Учитывая это, а также рекомендованную периодичность проведения диагностирования гидросистемы СМ, первое диагностирование оболочки РВД следует проводить при проведении ТО - 2.

Последующее диагностирование РВД производится с учётом определённого остаточного ресурса (при ближайшем к этому времени планового ТО - 2) или по необходимости (снятие или постановка СМ на консервацию (при сезонной эксплуатации), передача в другую организацию и т. п.). Таким образом, решение о замене РВД или проведении следующего диагностирования принимается по результатам первого диагностирования.

Выше было сказано, что периодичность контроля технического состояния РВД СМ целесообразно совмещать с одним из мероприятий системы технического обслуживания и ремонта (в частности с ТО - 2), однако, следует заметить, что вопрос оптимизация периодичности контролей работоспособности, технических обслуживаний и ремонтов СМ достаточно важен и заслуживает отдельных исследований.

Рисунок 3. Алгоритм прогнозирования остаточного ресурса

Наиболее распространенными методами определения периодичности мероприятий системы технического обслуживания и ремонта являются: по допустимому уровню безотказности, по допустимому значению и закономерности изменения параметра технического состояния, технико-экономический, экономиковероятностный, метод статистических испытаний.

Предлагаемый способ прогнозирования остаточного ресурса РВД СМ позволяет реализовать первый из указанных методов.

Метод определения периодичности контролей работоспособности по допустимому уровню безотказности основан на выборе такой рациональной периодичности, при которой вероятность отказа элемента не превышает заранее заданной величины (рис. 4).

Рисунок 4. Определение периодичности ТО по допустимому уровню безотказности

Как правило, допустимую вероятность безотказной работы устанавливают исходя из величины гамма-процентного ресурса. По этому методу периодичности контролей работоспособности ti < ty.

При применении этого метода (формула (4)) для оптимизации периодичности контролей работоспособности агрегатов и механизмов СМ принимается: для обеспечивающих безопасность 0,9÷0,98, для прочих узлов и агрегатов 0,85÷0,9.

Следует отметить, что на практике определенная таким образом периодичность оказывается значительно меньшей, чем средняя наработка на отказ.

Применение предложенного метода позволит не только прогнозировать внезапные отказы элементов гидравлического привода СМ, а именно РВД, экономить дорогостоящую рабочую жидкость, но и прогнозировать остаточный ресурс РВД, устанавливать время очередного диагностирования, принимать решение на дальнейшую эксплуатацию РВД.

Полностью со статьёй можно ознакомиться на сайте Гидролинии.ру